|

ラッシング・チョッキング・ショアリング・ウェッジングなどを総称してセキュアリング(保定や固縛)という。

これら鋼材等一般雑貨は、重量物とは異なり、ラッシング等を施せば施すほど貨物が頑丈に固定されるということにならない。

各貨物ごと、適切な保定・固縛方法があるので、それを厳守しなければ数だけとっても意味がない。大別すれば、Side

to Side で決めるか、もしくは、Lashing資材で引き付けるかの2種になる。 |

鋼材を含む一般雑貨の移動事故が起こる要因は、以下三つの場合である。 |

| 1)保定根拠以上の・・・・・を航海した。 |

| 2)荒天避航の航路選定にそぐわない保定であった。 |

| 3) ・・・・・保定法ではなかった。 |

1)、2)は船長・運航者の責任とも言えるが、3)については、ほぼ・・・・・・・・・・の認識・手腕に期待される。

|

| 1.鋼材の保定 |

前述の通り、鋼材の保定は主として、side to sideで決めることが大前提で、そのためには木材によって隙間を埋めるChockingやShoringが必要になります。

鋼材にはワイヤーまたはチェーンのLashingも必須アイテムとなるが、コードストラップやラッシングベルトなどのWeb(織物)は、鋼材のエッジで切れるので絶対に使用してはならない。

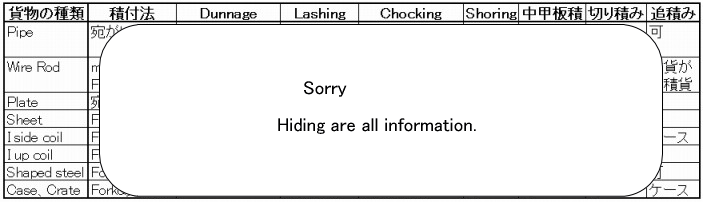

以下に、主要鋼材におけるLashing方法等を示す。

|

|

| 2.鋼材におけるシングルデッカーと、ツインデッカーの保定の違い。 |

重量物ではないのですけど、プロのポートキャプテンでも混同している人がいるようなので説明しておきたい。

バルク型シングルデッカーに鋼材を積載する場合に、本船に十分な・・・・・・・・・・・がない為、貨物を本船に固定することが出来ない。この際、・・・・・・・・で・・・・・・・・・・に貨物を決めてしまう方法が取られる。

その上で、貨物を・・・・・・・・・・させるようにラッシングを施す。

上段の重みによって・・・・・・・・・が増し、下段を固定するという原理なので、上段さえ・・・・・・・・・・すれば、貨物全体として安定していることになる。これらバルクキャリアーの横揺れ重力加速度は・・・・・・・・・Gまでなので、通常(GMによる)これで留まる。なぜなら、鋼材-木材(Dunnage)の静止摩擦係数は・・・(IMO)であるからだ。ただし、本船の・・・・加速度が大きいときや貨物を・・・・・・・・・させるような外的応力がかかると、下段が抜けてダメージを起こしかねない。

従って、このような方法で保定完了されたものについては、閾値を低くした・・・・・・・・・・・・・・によって運航することになる。逆に言えば、・・・・・・・・・ありきの保定なので、よほどのことがない限り、事故にはつながらない。

ところが、同じ鋼材積みでも在来型ツインデッカーになると必ず本船設備の・・・・・からの貨物保定を前提とし、多少大きなの加速度となる場合(通常、横揺れ重力加速度は、・・・・・・・・Gを想定)や、・・・・・・・・が発生(おおむね・・・G)する外的要因にも耐えうるように強固に固縛を行う。そして、運航採算(できる限り・・・・・・・しない)・・・・・を進むこととなる。ツインデッカー船などは、シングルデッカー(バルク船が多い)の船より小さいと相場が決まっているので、この点からもより注意が必要になってくる。

在来型ツインデッカーに鋼材を積むのと、バルク型シングルデッカーに鋼材を積むのと、全く違うのであるが・・・。

|

あるシングルデッカーのポートキャプテンに、「うちはポートキャプテンがしっかり監督しているから、おまえとこより事故が少ない」と言われた。なにも知らない陸の人が聞いたら本当かと思われる。止めて欲しい。D/W50,000tで航路選定の閾値を波高・・・mまでとしているらしいから、全く比較にならない。それなら、極端な話、ラッシングもポートキャプテンもいらないだろ?というのが私の本心だ。

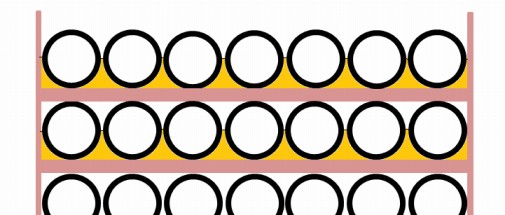

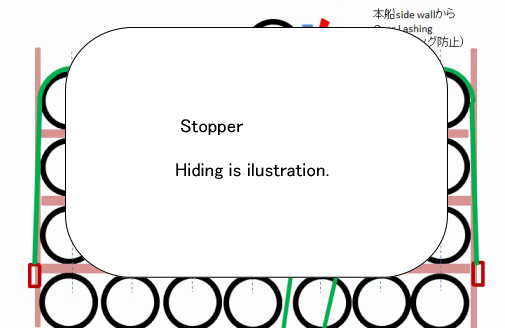

左写真を見れば、貨物をサイドtoサイドで決め、・・・mm Wire・・本を・・・・・・にしているだけで、ざっとしたもんだ。

この船の場合、この後、WireRodを追い積みしたので、その・・・・で下段のPlateは動かないということだろうが、それがなくともこれ以上のLashingは行わない。

締めれば締めるほど・・・・・・・・・・・・・が緩む。ジレンマだしなあ。 |

シングルデッカーの鋼材(Plate)積み付け&保定

|

|

|

在来船ツインデッカーならば、同様にPLATEを積む場合であっても、・・・側、・・・側を、それぞれ・・・し、それらはまず、本船に設置された・・・から堅固にLashingされる。左図のとおりです。

その後中央部を入れて・・・・・。最後に・・・・・である。作業の難易度も、要する時間も全く違う。

ちなみに私が勤めていた会社の船は、D/W12000~20000tが主流のツンデッカーで、鋼材積み&雑貨の場合は閾値を波高・・・mにしている。シングルデッカーより小さい小さい船でだ。かくいう閾値波高・・・mは相当大きな重量物をon

deckしているような場合に採用するかもしれない。D/W50,000の船の波・・・mを上記の船に当てはめた場合、波高・・・・・・mということになろうかと思うが、こんなとこしか航らせないなら事故は皆無となるに他ならないし、シングルデッカー方式の大回しだけで波高・・・m域に入れば、難は免れない。と、私は思う。

TPOに応じた保定と、常識に合ったアテンドを施す。「似て非なり」である。

|

|

|

|

| 在来船荷役 Lower Hold |

在来船荷役 Tween deck |

|

| 3.COILの保定 |

|

コイルを積載する場合には、・・・・・・・・・で積み込みます。途中で切ってはいけません。そしてKEY

COILで文字通り、がっちり抑え込む。その他、

1)COILは・・・・・・・・で・・・・・・・・・・に積む。

2)KEY COILは・・・・・・・・・付近で。KEY COILをガッチリ噛ましたのち・・・・・・を入れる。

3)冬場日本から南航する場合は・・・・・するので、・・・・・に気を付ける。

4)COILは本船のローリングによって回転運動を起こします。Lashing Manualに沿ってきっちり行いましょう。

などですけど。。。 |

こういったありきたりのことを語ったところで面白くない。

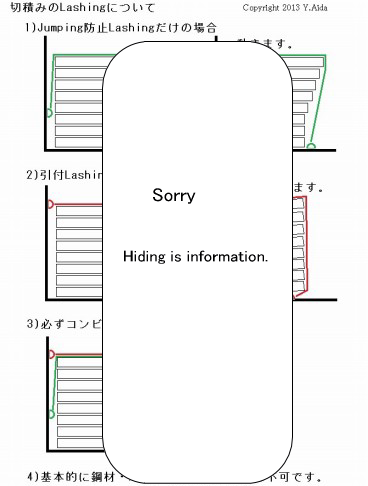

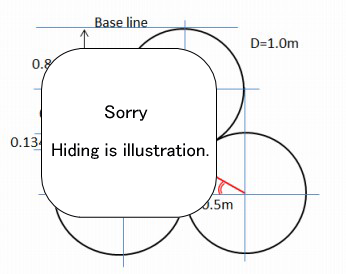

ではなくて、KEY COIL(外地では・・・・・・ COILという)を入れる所謂1段 with KEY (・・・段積)及び・・・段積のGap(・・・・・・・・)の大きさについて論議したい。

|

|

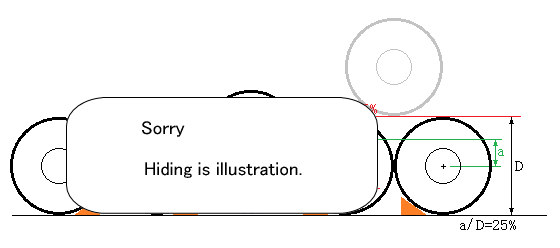

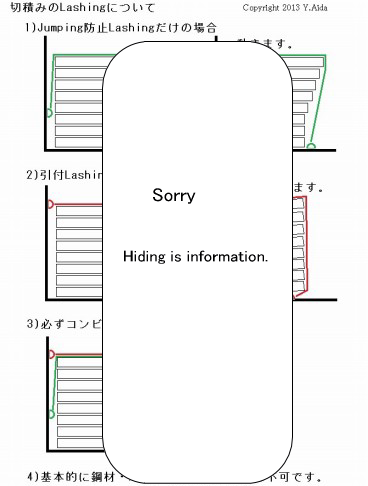

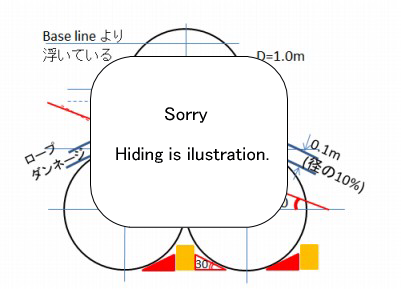

このGapの適切な大きさとして、日本の某大手船社のテキストでは、

① a/D=・・・・・・・・・ と、しています。私も入社当時こう習った。

(a、Dは下図を参照)

しかし、私はかねがね、「これほんまにおうとるんかよ」と疑ってかかってました。この通りやると見た目がかなり不自然なんですね。

外国船社のManual や、某有名外国Steel Co.のGuideline等を見ると、やっぱり、そう書かれていない。はっきり言えば逆のこととも取れるよう書き方をしています。それを紹介すれば以下のようだ。

②Key Coil は、その・・・・・・が径の・・・を以てGapを挟んむ両下段CoilのTopから没することとなるように配置する。このようにすると、Gapの大きさXは、KEY Coil の・・・・(径の・・・%)にほば一致する。(θが約・・・度となり安定)

もしGapが径の・・・%以上となる場合は、KEY Coil に・・・・・・・・るだろう。(その場合は、・・・Key Coil にしなさい。)

などとなっている。

因みに IMO も、It should be located no lower than one third of the coil diameter of adjacent

coils. (原文通り)と言っている。

どっちみち、文章ではわかりにくい。ちょっとビジュアル化してみましょう。

|

| 視覚的検証: |

|

D=・・m

X=・・・m(Dの・・・%)

a=・・・m

a/D=25%

沈み=・・・m(径の・・・%)

|

①-1 a/D = 25% (某日本船社推奨)

|

|

|

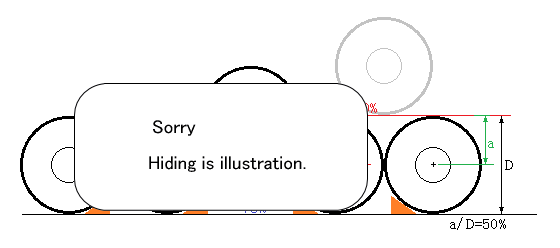

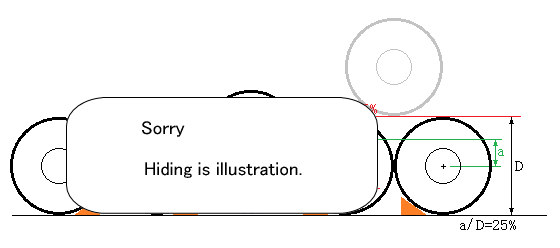

D=・・m

X=・・・m(Dの・・%)

a=・・・m

a/D=50%

沈み=・・・m(径の・・・%) |

①-2 a/D = 50% (某日本船社推奨)

|

|

|

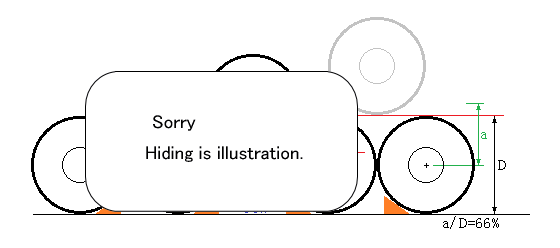

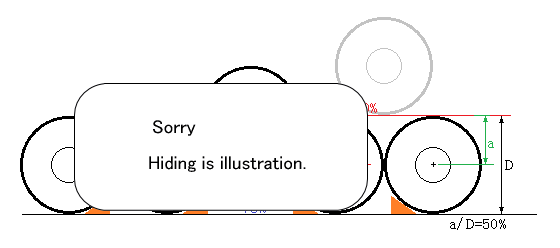

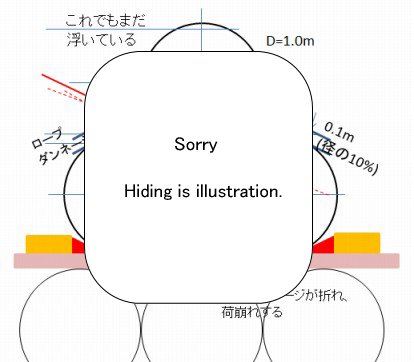

D=・・m

X=・・・m(Dの・・%)

a=・・・m

a/D=66%

沈み=・・・m(径の・・・%)

|

② X = 50%(某外国船社、IMO等推奨)沈みが径の1/3程度。

|

|

どうですか?

上図①では、しっかり食い込みCOIL列を広げはします。①-1なんか、KEY COILによってSIDE

SHELLへ押される力 cosθx ・・・・・は最も大きくなりますね。しかし、その反力の・・・・・・・が働く位置はKEY COILの・・・・・のような場所ですからなにかのはずみで・・・しそうです。ちなみにa/D=50%でも沈み込みは・・・mで、②より深い。ほんとにいいんですかね?とメーカーに聞きたくなる。

また、②は逆に浅いような気もする。計算上も①の条件からかなり逸脱した値だが、・・・・や、・・・・関連、某Shipperなどは、KEY COILの左右をSIDE SHELLに押しつつそれ自身にも・・・・・ない・・・・・・状態であると・・・しているようだ。Xを径の・・・%以下にせよと言っている。

私のつたない経験からいきますと、ミルでGapが・・・・、バースタームでGapが・・・。また船型に依っても、シングルデッカーより、ツインでカーの方がGapが・・・傾向にある。後者は・・・・・・・・・・・・・に入れたい気持ちでそうなるのだが、事故につながるから注意願いたい。

まあ、船社、Shipperによって好きなようにしてもろたらええですけど、とはいえ、・・・・・のようなKEY COILを見たことがない。私もこんなことをステべに注文したこともないことは付け加えておく。

とにかくご安全に。かくゆう私も、私の全責任においてCOILで事故を起こしたことがある。気を付けたい。

コイルの保定においては、KEY COILをや・・・・・、・・t以上などをダブルでとったりしますけれど、ついにはツインデッカーにしても・・・・・・・・するという方法で、本船からの根付けや、抑え込んで・・・・を増やす手法を通常とりませんから、・・・・・・・・には耐えられない。従って、保定状態をよく把握し、それに沿った閾値として・・・・・・・・を施さねばならない。

|

| 4.Pipeの保定と 各段ダンネージの問題点 |

|

|

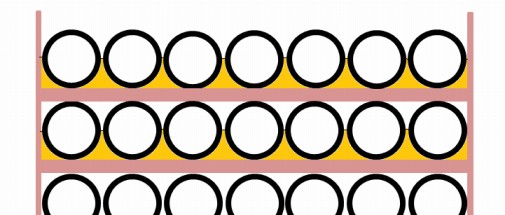

| 通常のPipe俵積み |

Pipeの各段ダンネージ積み |

さあ、今まで保定は万能ではなく、その安全性には、・・・・・・が密接にかかわる事を説明してきた訳だが、Pipeの各段ダンネージ積み(コーティングパイプなどは荷主からこういうオーダーが入る)は、その最も顕著な例の一つと言えます。

パイプは俵積み(bond または Cantlineという)に積むのが鉄則である。そして、壁から・・・・・・・・・・でとって押さえつければ、ほとんどの場合荷崩れすることはない。(底から大回しにしてニカーッ笑っていると崩れる。)

まずは、なぜそう言えるかということを説明します。

|

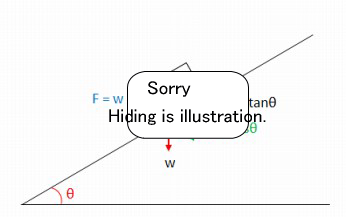

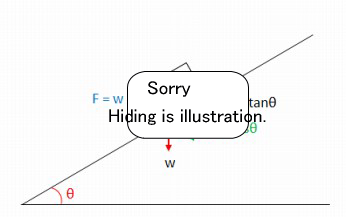

物体が斜面にある場合(本船が傾斜)する場合は、図1のように力が作用(面倒なので重力gは省く)する。

wは、水平方向Fと、垂直方向Nにベクトル分解できる。FがFoより大きくなる角度、即ち摩擦Fo=・・・・・・・・・・より小さくなった時点で物体は滑り始めるのです。このtanθを・・・・・・・・・・といい、μで表す。よって 物体を滑らせる力は、 F = ・・・・ の式で示され、μ<・・・・・・のとき、物体は滑る。

しかし、円筒(円柱)の場合に最も重要なのは、転がり摩擦係数である。これは静止摩擦係数の・・・分の1以下と言われる。静止摩擦係数が・・・だと、転がり摩擦係数は・・・・・以下なのです。θが・・・度程度で円筒は転がり始めるという事です。(細かいところはどうでもよくて)要するに船で制御できない・・・・・角度で円筒は動く(転がる)ことになりますね。

|

図1:物体が斜面にある力のベクトル

|

各パイプは船の横揺れによって左右にガチャンガチャンと転がり始め、あっというまに隙間が広がって荷崩れとなります。ですから、パイプは、滑るのを止めるのではなく、・・・・・・・・・・・という事を念頭にすることが重要になってきます。

|

|

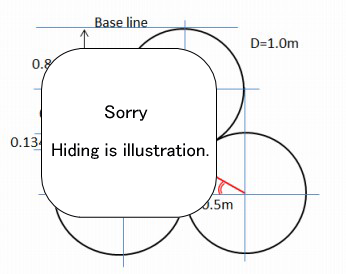

その方法で最も有効なのが、図2のように・・・で目に落とす「俵積み」という積み付け法になります。

パイプは・・度以上傾かないと隣の山を乗り超えられない。首を右に曲げて左図を見て頂きたい。赤い線が水平位置になるまでパイプは転がらないことがわかりますね。もちろん滑ることもない。従って動かない。

ここで怖いのが・・・・・・・・だが、それに耐えうるように・・・・・・・・・・を施している。例外として・・・・・・・・・で叩かれ、前後(船首尾)方向に飛び出すことがある。パイプは通常・・・・方向のラッシングをとらない。・・・・・線の加速度は小さいので・・・・・だけで必要がないからなのだが・・・・・・は避けてもらわなしゃあない。パイプが飛び出すくらいなら、他の貨物にもかなり影響がある。さっさと・・・・・を変えて欲しい。 |

図2: 俵積みパイプの堪揺角度

|

ところが各段ダンネージ積み(Dunnage on ・・・・・・・・・・・・ of the cargo)の場合は、どの段も・・・・・・・・・・状態と同じなので、船体動揺によって容易に転がってしまうのです。・・・・・・・・・・・・・だけでは絶対にこれを防ぐことができません。・・・・・と・・・・・(ショアリング含む)を加えたこの3つのうちのどれが抜けてもパイプは動く。

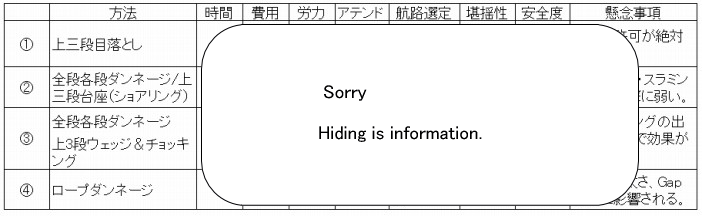

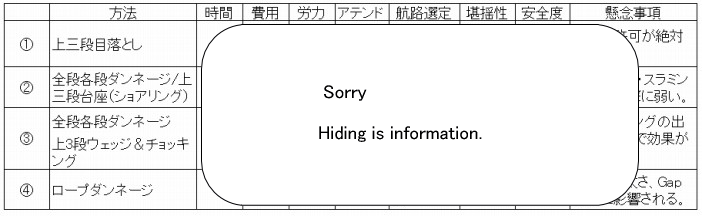

具体的には四つの方法があるが、それぞれにメリットとデメリットがあるので、荷主の要望、営業的センス、季節等によって選択されなければならない。(荷主様&営業方の理解が重要!)

|

大抵のプランナーなら、・・・・・段目落としを勧める。

手間も費用もかからず、安全だからです。

しかし、多くの場合は、

「全各段でチャーターベースを落とさないでほしい。」

と返答される。それは相反することで非常に難しい。営業方も苦しいが、こちらも辛いなあ。

ほとんどの場合、Shipperに説明しきれていない。リスクをちゃんと説明されればどこのShipperが各段積みを強要するだろう? |

・・・・・段目落とし

|

そんなところで③を選択する。そして、ポートキャプテンがアテンドし、きっちり仕事をしてくれば、必ずしもとは言えないまでも、・・・°以上の・・・・・性をもたせ、高波域の閾値を上げることが可能になると、私は思う。

図3(便宜上2段のショアリングにしてある)は、②の手法である。・・・・色の部分が・・・と考えて頂きたい。きっちり・・・を作って、その上に・・・・・を置けば動きよう(転がらず/滑らず)がない。

|

しかし、この方法はまずやらない。保定が高度であるからというより、1本1本こんな台座作をりながらやってたら時間も労力も相当なものです。日が暮れる。

ズバリ言えば、金に糸目はつけないから品物に傷をつけず、安全に!という方法です。荷役日数に影響が出るので運賃に反映させてもらわねばならない。それでは荷主と折り合いがつかないだろう。

図4は③の1例である。

・・・°(・・・°ではだめ)のWedgeを打ち、それが動かなければ、目落とし同様の効果が得られるはずである。

その間(オレンジ部)も・・・・・されることが味噌で、・・・・・をくぎ打ちするだけよりずっと安全である。

これらの作業の際、矢とChocking材を先に一体化させ作っておくのも手だが、ここで最も重要なのは、1本1本・・・・・にきっちり平行に並べていくことである。最初から斜めに入っていたのでは・・・・・がズレる危険がある。

当然、・・・・・・・防止の・・・・・・の根付けはサイドウォールからで、底から・・・・・するような真似をやってはならない。全く意味がない。横からの絞りは、逆に崩れる要因になる。

|

図3: 台座を作成し、その上にパイプを乗せる法

|

|

図4: ウェッジ&チョッキング、ラッシングを施す法

|

更に安全を期したい場合は、・・・・段目を・・・・・方向に何列か・・・・・しで一体化(これはWebbingでも良い)させたり、最上段のサイド・・・・・本をに・・・・・して・・・・・方向斜めにラッシングして・・・・・に引きつけたりする。(カップリングしているものは中通しでなく、回すなりしてそれ相応のやり方で)

それでも各段パイプは必ず動く。・・・°のローリングに耐えると考えるべきではない。

③④法の場合は、ポートキャプテンがアテンドしても、フォアマンが一生懸命やってくれても、港によってどうしても技量の差がでます。したがって、その質しだいで・・・・・・・・が厳しくなる。極端に言えば、結果、波高・・・mでも船を止めますよ。と、いうことも起こり得る。・・・・・が伸びるかもしれないということだ。チャーターベースを落としたくないから悩みますね。

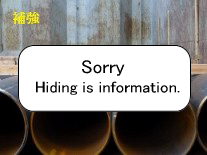

次になぜ私が、④のロープダンネージでなく、③を推奨するかを述べたい。うちの場合、各段ダンネージ積みで荷崩れ事故を起こすほぼ全てがこれです。ロープダンネージがあたかも・・・・・と同等の効果があると考え、アテンドに行かず・・・・・にも気を配らないから大事に至る。(出来具合を知らずしては・・・・・も考慮できない。)

|

ロープダンネージも基本的には荷主の許可を得るが、よくわかってない荷主方は・・・cmのパイプ径に「・・cm径以上のロープを入れて欲しい」などと言われる。パイプ系の・・%はいけてない。

ひどい話になると・・・、鉄鋼業社はさすがに船積み経験があるのでちゃんとわかっていて、Bumper ringを・・mmくらいで付けて来る。しかし商社Shipperがそのを意味わからず、ロープダンネージとするなら・・mmにしろと言う。荷主さまさまなので困る。

図5はロープ径がパイプの10%であるが、目落としより・・°も小さい傾斜でパイプは転がりだす。これでも・・・・・が重要になってくる。

ロープの径はパイプの・・・%以下としたい。それでも本数を増やせば、荷主の懸念は十分払拭できる。

わかっていないプランナーは、・・%でもそのまま受けて積付けてしまう。本来ならば、荷主からそういうオーダーが出た時点でロープダンネージは諦めて然るべきだ。

|

危ないロープダンネージの例

(・・・"以下のPipeは・・・俵積みが無難) |

ロープダンネージを使用するにおいて、上記の打開策がある。それが図6です。

しかし、この場合でも、相当の・・・を作成しない限り、・・・・・・・・・と同等の効果を期待できないことがわかって頂けると思う。

その上、これには大きな欠点がある。Gapの作成は、・・・・・にずれを生み(図2と比較してほしい)、違うところで荷崩れが起こる可能性がある。・・・・・ではやれない。

どうしても図6を実施する場合、Cantlineに写真のような・・・・・・型のダンネージを施すか、次に説明のとおり必要な本数を計算する。 |

図5: パイプ径の10%のロープ径を使用した場合

|

|

図6: Gapを作ると、下段のパイプとの・・・線がずれる。

|

|

ダンネージの本数

異種パイプを・・・・・・・で切って積み上げる場合、・・・・管の上に・・・・・管を積めばあまり考えないでも良いが、逆の場合に適切な本数がないとダンネージが・・・て荷崩れにつながる。ミルなどはしっかりしているが、現場によってはどんぶり勘定でやることもある。ポートキャプテンは必ず計算しておかなければならない。

①そのダンネージより上の積載量(t)。

②下段のCantlineの・・・・・と、Cantlineの・・。

③木材(杉や米松)のサイズと・・・・・。

上記で木材の・・・・・から1点曲げ許容荷重を求め、安全係数(・・・くらい)で割り1本当たりの許容重量にして何本必要かを確認する。(Bucklingまで計算しても良いが、通常・・・の方が弱いので、座屈する前にCantlineで折れる。)

(計算例) 32”(0.813m) のPipeの上をダンネージで仕切り、その上に、24”のPipe200t を積載することとなった。ダンネージは何本必要か? 本船の船幅(有効幅)は18m、ダンネージサイズはB9.0cm x h9.0cm、ダンネージは米松で許容応力を306kg/cm2、安全率を2.5 とする。

(解)

I(断面二次モーメント)= 9x・・/・・=・・・・・cm4

Z(断面係数)= ・・・・・ / ・・・ = ・・・・・cm3

許容ベンディングモーメント= ・・・・・ x ・・・・ / 100000= ・・・・t-m

許容荷重=・・・ x ・・ /・・・= ・・・・kt

Gap箇所=・・/・・・・・=・・

Weight/gap=・・・・・t

許容荷重/安全率=・・・・・/・・・=・・・・・t

必要dunnage本数=・・・・/・・・・=12本

|

先ほどから、「・・・段」という言葉が出てくる。これを説明しなければならない。

摩擦力は材質に大きくかかわり、質量に比例する。(設置する面積の大小に関係ない)

例えば、中甲板で同種同型の貨物を図7のように積付けた場合、一番下(1段目)の貨物は、上・・・・・・・・・・・・・している。2段目も・・・・・です。

・・°以内の動揺で重力加速度は・・・G程度となる。摩擦係数が・・・3ならば、下から1段目は上・・・・・・・・・・・・・・・・・・・がない。残念ながら2段目は・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ます。

一方、これを・・・・・積みに当てはめると、加速度は・・・G程度だから、1段目、2段目は・・・・・・・・・・・・・・・・・・ばよいということになる。

|

これは、貨物の・・・・・・を考慮していない。2段目・・・・・・・・・・・・・・・・・・・が加わって・・・・・場合にはこの限りでない。

だからこそ、上から押さえ込む・・・・・・・・・が不可欠になってきます。この押さえ込む力は同時に貨物の・・・・・・・・すことにもつながりますから、一石二鳥なのです。

パイプにおいてもこれらの原理は当然応用できるわけで、だからこそ、・・・・・積みでは・・・・・・・・・・・・・・・・・・・・・・・・・に養生や保定を施して事足りるのです。 |

図7: 同種同型の段積み(中甲板)

|

|

そうだ!これも言っておこう。

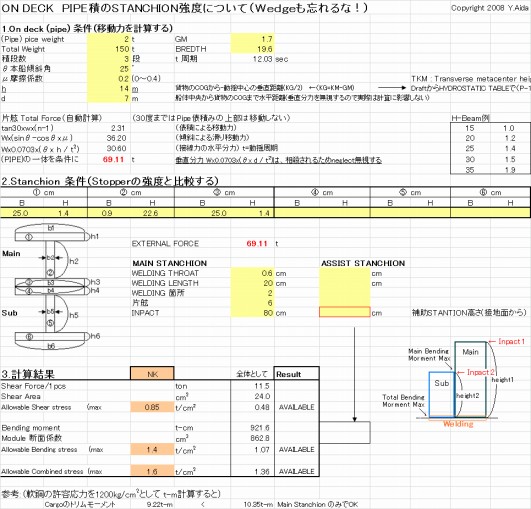

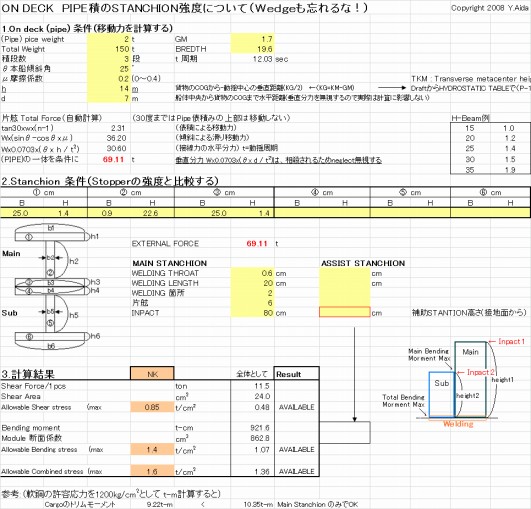

5.Pipeをondeckする場合のStanchionの立て方 |

|

Hatch Cover上に大径管を積載することがよくあります。

通常、ハッチカバーにはStanchionなどはありませんから、H-beamなどを立ててこれに対応します。

横揺れ・・・、大径管を・・・・・・、H-beamに当たる・・・(・・・・・・)、により計算を施し、必要なStopperの大きさを決定します。

余分な式が二つ三つ入りますが、重量物にStopperを当てるのと、だいたい同じ計算ですね。

|

|

①必ず計算をすること。これもドンブリ勘定ではいけません。

②H-beamは、必ずハッチカバーの・・・・・・・・・・の上に設置すること。

③航路選定に注意すること。・・度以上揺らしたり、・・・・・・・らせては強度がもちません。

④・・・・・・と、・・・・・防止のLashingとすること。

⑤一段目は全pipeに両・・・・・。 |

|

|

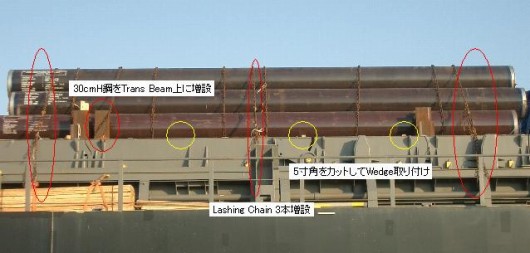

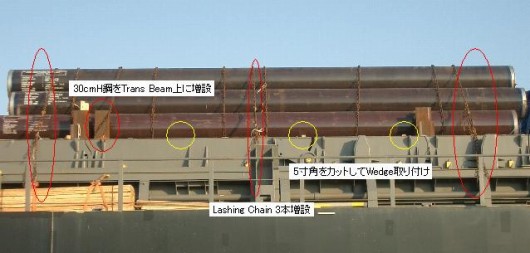

Securingの強度不足が発覚し、次港で、H-beamと、Lashingを増設した悪い例。 |

|

|

いろいろと保定テクニックを説明しましたが、とどのつまり、

ツインデッカー船で荷崩れ事故がある場合、そのほとんどが、・・・・・・・のミスか、船長の操船ミス(・・・度以上揺らす)である。左写真のように揺らせれてはどうしようもない。

(但し、経済性を無視し、・・度以上揺れても意図的に耐性を保つ保定をできない訳ではない)

どうかご注意ください。 |

| Clinometer指示 |

|

ご注意!

ここに示した保定方法はあくまでも一例です。また、安全を保証するものでもありません。

どうかご了解下さり、ご安全に! |

|

|

|

関連ページ

重量物荷役のポイント(GIFアニメ)

吊仕様 LIfting Plan

甲板強度 Deck Strength

長尺物の荷役

|

|

|

作者著書 作者著書

|

|